V naší veletržní expozici na Mezinárodním strojírenském veletrhu v Brně, jsme realizovali rozhovor s jeho magnificencí, profesorem Igorem Ivanem, rektorem Vysoké školy báňské – Technické univerzity Ostrava, který se primárně zaměřili na rol univerzity v inovačním ekosystému, zejména ve vztahu k přenosu výsledků aplikovaného výzkumu do praxe a podpoře spolupráce s průmyslem..

- Výroba

a technologie![]() Laser trackery pod lupou, aneb vše, co potřebujete vědět

Laser trackery pod lupou, aneb vše, co potřebujete vědětLaser trackery představují klíčový nástroj v oblasti průmyslové kontroly kvality, zejména při přesném měření dílů velkých rozměrů. Díky schopnosti poskytovat vysoce přesná 3D měření se staly nezbytným vybavením moderních výrobních procesů, ve kterých jsou kritické toleranční limity. V tomto článku se zaměříme na principy jejich fungování, praktické přínosy a hlavní vlastnosti. Přečtěte si, proč se laser trackery staly standardem při měření velkých a složitých komponent a jak mohou výrobcům zefektivnit kontrolu kvality.

![]()

![]() Evropská unie a my: Ľubomír Švec

Evropská unie a my: Ľubomír ŠvecNa podnikatelské subjekty je postupně kladeno ze strany Evropské unie celé spektrum požadavků. Unie vedle sledování svých fiskálních zájmů a cílů v poslední době upíná pozornost směrem k udržitelnému rozvoji. Směrnice CSRD (Corporate Sustainability Reporting Directive) ukládá firmám povinnost zveřejňovat spolu s výroční zprávou také zprávu o udržitelnosti, která zahrnuje plány dekarbonizace a společenské odpovědnosti. Od roku 2024 se tato povinnost vztahuje na podniky kótované na burze nebo s vydanými cennými papíry. V dalších letech se rozšíří na velké společnosti, tedy ty, které splní alespoň dvě z kritérií: více než 250 zaměstnanců, čistý obrat nad 50 milionů eur nebo aktiva v rozvaze nad 25 milionů eur. Některé státy EU, včetně ČR, však zvažují úpravy transpozice, které mohou podmínky zmírnit či termíny posunout.

- Konstrukce

![]() Variabilní skupinové balení

Variabilní skupinové baleníV posledním desetiletí dochází k zásadní proměně způsobu, jakým výrobní a logistické společnosti přistupují k balení svých produktů. Digitalizace a automatizace ovlivňují nejen samotnou výrobu, ale i navazující procesy, jejichž flexibilita a efektivita nabývají na zásadním významu. Zákazníci dnes požadují nejen vyšší variabilitu produktů, ale také možnost rychlé úpravy objednávek či personalizaci jednotlivých balení. To klade před výrobce i distributory zcela nové výzvy, na které je třeba reagovat moderním a inovativním způsobem.

![]() MM Glosa: České strojírenství: Skvělý produkt s absencí sebevědomé značky

MM Glosa: České strojírenství: Skvělý produkt s absencí sebevědomé značkyNahlídneme-li do historie i současnosti českého strojírenství, můžeme být právem hrdí. Naše firmy byly a jsou synonymem pro inovace, technickou zdatnost, preciznost a spolehlivost. Denně v našich provozech vznikají špičkové produkty, které obstojí v tvrdé globální konkurenci. Přesto se nemohu zbavit pocitu, že nám jako celku něco zásadního chybí. Máme skvělý obsah, ale pokulháváme ve formě. Máme excelentní produkt, ale příliš slabou a často neviditelnou značku – a to nejen na úrovni jednotlivých firem, ale i na úrovni celé naší země. Je to podobné, jako když donekonečna analyzujeme problémy a vítězoslavně hlásáme, jak jsme dokázali rozpoznat jejich příčiny, ale k realizaci konkrétních kroků se nemáme.

![]() Hvězdy světa kovoobrábění se sešly v Kroměříži

Hvězdy světa kovoobrábění se sešly v KroměřížiVelmi originální, útulné, a navíc s japonskými zahradami. Tak by se dalo v kostce popsat Výstaviště Kroměříž. Právě zde na více než 4 000 m? se letos ve dnech 9. až 11. září konal již druhý ročník World of Machining - výstavní akce, která se zaměřuje na kovoobráběcí svět.

- Komponenty

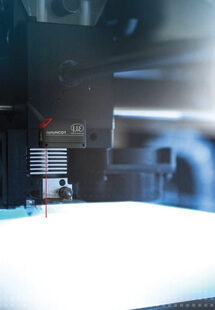

![]() Senzory k instalaci do strojů a zařízení

Senzory k instalaci do strojů a zařízeníOd průmyslových heverů a obráběcích strojů až po největší teleskop světa – senzory firmy Micro-Epsilon se uplatňují všude tam, kde je nutná přesnost a spolehlivost. Měří vzdálenosti, polohy i mikroskopické odchylky v náročných podmínkách průmyslu, energetiky, 3D tisku či letectví, a díky vývoji na zakázku jsou schopné obstát i v extrémních aplikacích.

![]() Reference Made in CZ: AVL Moravia

Reference Made in CZ: AVL MoraviaSpolečnost TOS VARNSDORF patří mezi tradiční výrobce obráběcích strojů se specializací na výrobu horizontálních frézovacích a vyvrtávacích strojů a obráběcích center. Spolehlivost strojů, jejich výkonnost a technické řešení v sobě nese po generace budované know-how již více než 120 let. Postupně vám v MM Průmyslovém spektru představujeme partnerství, která mezi tímto výrobcem a jeho tuzemskými zákazníky vznikají a nadále se upevňují. Dnes se podíváme do brněnské pobočky společnosti AVL Moravia.

![]() Příklady táhnou: Pochopit svět kolem sebe

Příklady táhnou: Pochopit svět kolem sebeZdenek Pala je typ člověka, který se nespokojí s povrchními odpověďmi. Už od střední školy jej poháněla touha pochopit, jak věci fungují. Ta ho nakonec dovedla od studia fyzikálního inženýrství na jaderné fakultě ČVUT v Praze až k pozici vedoucího technologie ve společnosti Avio Aero Praha, která je součástí Avio Aero - koncernu GE Aerospace. A právě zvědavost v kombinaci s kvalitním technickým vzděláním mu pomohly splnit si sen – přijít na kloub leteckým motorům.

- Materiály

![]() K 2025: Světové inovace v plastikářském průmyslu

K 2025: Světové inovace v plastikářském průmysluVeletrh K 2025, přední mezinárodní akce pro plastikářský a gumárenský průmysl, se bude konat od 8. do 15. října 2025 v Düsseldorfu. Tato událost je považována za nejdůležitější platformu pro představení nejnovějších inovací. Letošní ročník se ponese v duchu "Síla plastů! Zelené, chytré a odpovědné" a zaměří se na oběhové hospodářství, digitalizaci a odpovědné využívání zdrojů.

![]() Novinka roku v oboru briketování

Novinka roku v oboru briketováníFirma Briklis, český výrobce briketovacích lisů s více než 34letou tradicí, představí na letošním MSV v Brně nový briketovací lis iSwarf 350 – kompaktní a výkonné řešení pro efektivní zpracování kovových třísek. Stroj s lisovací silou 50 tun a hodinovým výkonem až 150 kg třísek vyplňuje mezeru mezi stávajícím malým modelem iSwarf 50 a robustnějším lisem iSwarf 550.

![]() Made in Česko: Jak (za)chránit dřevostavbu

Made in Česko: Jak (za)chránit dřevostavbuSenzomatic. Tak se nazývá spolehlivý nástroj pro významné prodloužení života staveb ze dřeva. Dřevo je totiž schopno absorbovat vzdušnou vlhkost i kapalnou vodu, a tím vytvářet ideální prostředí pro plísně. Senzory měří relativní vzdušnou vlhkost i hmotnostní vlhkost dřevěného materiálu přímo v konstrukci, takže dokážou odhalit podmínky vhodné pro růst plísní ještě dříve, než se plísně nebo houby objeví a nenávratně poškodí dřevěnou konstrukci.

- Průmysl 4.0

& Vzdělávání![]() Role technické univerzity v průmyslovém partnerství

Role technické univerzity v průmyslovém partnerstvíV naší veletržní expozici na Mezinárodním strojírenském veletrhu v Brně, jsme realizovali rozhovor s jeho magnificencí, profesorem Igorem Ivanem, rektorem Vysoké školy báňské – Technické univerzity Ostrava, který se primárně zaměřili na rol univerzity v inovačním ekosystému, zejména ve vztahu k přenosu výsledků aplikovaného výzkumu do praxe a podpoře spolupráce s průmyslem..

![]() Variabilní skupinové balení

Variabilní skupinové baleníV posledním desetiletí dochází k zásadní proměně způsobu, jakým výrobní a logistické společnosti přistupují k balení svých produktů. Digitalizace a automatizace ovlivňují nejen samotnou výrobu, ale i navazující procesy, jejichž flexibilita a efektivita nabývají na zásadním významu. Zákazníci dnes požadují nejen vyšší variabilitu produktů, ale také možnost rychlé úpravy objednávek či personalizaci jednotlivých balení. To klade před výrobce i distributory zcela nové výzvy, na které je třeba reagovat moderním a inovativním způsobem.

![]() Evropská unie a my: Ľubomír Švec

Evropská unie a my: Ľubomír ŠvecNa podnikatelské subjekty je postupně kladeno ze strany Evropské unie celé spektrum požadavků. Unie vedle sledování svých fiskálních zájmů a cílů v poslední době upíná pozornost směrem k udržitelnému rozvoji. Směrnice CSRD (Corporate Sustainability Reporting Directive) ukládá firmám povinnost zveřejňovat spolu s výroční zprávou také zprávu o udržitelnosti, která zahrnuje plány dekarbonizace a společenské odpovědnosti. Od roku 2024 se tato povinnost vztahuje na podniky kótované na burze nebo s vydanými cennými papíry. V dalších letech se rozšíří na velké společnosti, tedy ty, které splní alespoň dvě z kritérií: více než 250 zaměstnanců, čistý obrat nad 50 milionů eur nebo aktiva v rozvaze nad 25 milionů eur. Některé státy EU, včetně ČR, však zvažují úpravy transpozice, které mohou podmínky zmírnit či termíny posunout.

- Výzkum, vývoj

a inovace![]() Role technické univerzity v průmyslovém partnerství

Role technické univerzity v průmyslovém partnerstvíV naší veletržní expozici na Mezinárodním strojírenském veletrhu v Brně, jsme realizovali rozhovor s jeho magnificencí, profesorem Igorem Ivanem, rektorem Vysoké školy báňské – Technické univerzity Ostrava, který se primárně zaměřili na rol univerzity v inovačním ekosystému, zejména ve vztahu k přenosu výsledků aplikovaného výzkumu do praxe a podpoře spolupráce s průmyslem..

![]() Evropská unie a my: Ľubomír Švec

Evropská unie a my: Ľubomír ŠvecNa podnikatelské subjekty je postupně kladeno ze strany Evropské unie celé spektrum požadavků. Unie vedle sledování svých fiskálních zájmů a cílů v poslední době upíná pozornost směrem k udržitelnému rozvoji. Směrnice CSRD (Corporate Sustainability Reporting Directive) ukládá firmám povinnost zveřejňovat spolu s výroční zprávou také zprávu o udržitelnosti, která zahrnuje plány dekarbonizace a společenské odpovědnosti. Od roku 2024 se tato povinnost vztahuje na podniky kótované na burze nebo s vydanými cennými papíry. V dalších letech se rozšíří na velké společnosti, tedy ty, které splní alespoň dvě z kritérií: více než 250 zaměstnanců, čistý obrat nad 50 milionů eur nebo aktiva v rozvaze nad 25 milionů eur. Některé státy EU, včetně ČR, však zvažují úpravy transpozice, které mohou podmínky zmírnit či termíny posunout.

![]() Umělá inteligence ve strojírenství: Ondřej Svoboda

Umělá inteligence ve strojírenství: Ondřej SvobodaDigitální transformace průmyslu s sebou přináší velké množství dat, která nabízejí obrovský potenciál využití. Díky umělé inteligenci a strojovému učení mohou projektanti a datoví specialisté strukturovat, analyzovat a vyhodnocovat velké objemy těchto dat a využívat je nejrůznějšími způsoby v rámci celého životního cyklu produktu a služeb. Razantní nástup uvedených technologií je výzvou pro většinu oborů, a samozřejmě průmysl, resp. strojírenství, není výjimkou. Přechod k automatizaci procesů je ve většině firem již nějakou dobu realizován, ale umělá inteligence tuto evoluci značně urychlí. Přináší totiž nové způsoby zefektivnění všech procesů – od návrhu přes výrobu, expedici až po postprodejní servis a komunikaci se zákazníkem.

- Management

a řízení![]() Variabilní skupinové balení

Variabilní skupinové baleníV posledním desetiletí dochází k zásadní proměně způsobu, jakým výrobní a logistické společnosti přistupují k balení svých produktů. Digitalizace a automatizace ovlivňují nejen samotnou výrobu, ale i navazující procesy, jejichž flexibilita a efektivita nabývají na zásadním významu. Zákazníci dnes požadují nejen vyšší variabilitu produktů, ale také možnost rychlé úpravy objednávek či personalizaci jednotlivých balení. To klade před výrobce i distributory zcela nové výzvy, na které je třeba reagovat moderním a inovativním způsobem.

![]() Evropská unie a my: Ľubomír Švec

Evropská unie a my: Ľubomír ŠvecNa podnikatelské subjekty je postupně kladeno ze strany Evropské unie celé spektrum požadavků. Unie vedle sledování svých fiskálních zájmů a cílů v poslední době upíná pozornost směrem k udržitelnému rozvoji. Směrnice CSRD (Corporate Sustainability Reporting Directive) ukládá firmám povinnost zveřejňovat spolu s výroční zprávou také zprávu o udržitelnosti, která zahrnuje plány dekarbonizace a společenské odpovědnosti. Od roku 2024 se tato povinnost vztahuje na podniky kótované na burze nebo s vydanými cennými papíry. V dalších letech se rozšíří na velké společnosti, tedy ty, které splní alespoň dvě z kritérií: více než 250 zaměstnanců, čistý obrat nad 50 milionů eur nebo aktiva v rozvaze nad 25 milionů eur. Některé státy EU, včetně ČR, však zvažují úpravy transpozice, které mohou podmínky zmírnit či termíny posunout.

![]() AI není jen chatbot: Efektivnější logistika a plánování

AI není jen chatbot: Efektivnější logistika a plánováníVe výrobních podnicích často řešíme stejné problémy: vysoké zásoby, zpoždění dodávek, neefektivní trasy rozvozů a nepřesné plánování výroby. Umělá inteligence nabízí, jak tyto každodenní obtíže vyřešit. Podívejme se, jak tato technologie funguje v praxi a co může přinést vašemu podniku.

- Technické

zajímavosti![]() Ohlédnutí za EMO: Budoucnost výroby na dosah

Ohlédnutí za EMO: Budoucnost výroby na dosahÚčast společnosti Yamazaki Mazak na letošním veletrhu EMO 2025 se stala jedním z vrcholů celé akce a jasně ukázala, proč je tato japonská rodinná firma již desítky let symbolem inovace, partnerství a špičkové technologie ve výrobě. Pod heslem „Experience innovation, empower your future“ představila společnost Mazak návštěvníkům svou vizi moderní výroby, která staví na propojení nejnovějších technologií, digitalizace a chytré automatizace.

![]() K 2025: Světové inovace v plastikářském průmyslu

K 2025: Světové inovace v plastikářském průmysluVeletrh K 2025, přední mezinárodní akce pro plastikářský a gumárenský průmysl, se bude konat od 8. do 15. října 2025 v Düsseldorfu. Tato událost je považována za nejdůležitější platformu pro představení nejnovějších inovací. Letošní ročník se ponese v duchu "Síla plastů! Zelené, chytré a odpovědné" a zaměří se na oběhové hospodářství, digitalizaci a odpovědné využívání zdrojů.

![]() Neviditelný pomocník při svařování a dělení

Neviditelný pomocník při svařování a děleníNejprve spojení a poté zase rozdělení, případně naopak. To jsou základní operace, bez kterých si strojírenskou výrobu neumíme představit. Technologie tavného svařování a technologie termického dělení materiálu jsou zdánlivě velmi odlišné a vedou k naprosto rozdílnému výsledku, ale mají jeden společný a nepostradatelný prvek: Uplatňují se při nich technické plyny, které na rozdíl od plamenů či jisker nejsou na první pohled patrné. Dokonce by se mohlo zdát, že snad nejsou ani potřeba. Ale opak je pravda.

- Restart

průmyslu![]() Role technické univerzity v průmyslovém partnerství

Role technické univerzity v průmyslovém partnerstvíV naší veletržní expozici na Mezinárodním strojírenském veletrhu v Brně, jsme realizovali rozhovor s jeho magnificencí, profesorem Igorem Ivanem, rektorem Vysoké školy báňské – Technické univerzity Ostrava, který se primárně zaměřili na rol univerzity v inovačním ekosystému, zejména ve vztahu k přenosu výsledků aplikovaného výzkumu do praxe a podpoře spolupráce s průmyslem..

![]() Evropská unie a my: Ľubomír Švec

Evropská unie a my: Ľubomír ŠvecNa podnikatelské subjekty je postupně kladeno ze strany Evropské unie celé spektrum požadavků. Unie vedle sledování svých fiskálních zájmů a cílů v poslední době upíná pozornost směrem k udržitelnému rozvoji. Směrnice CSRD (Corporate Sustainability Reporting Directive) ukládá firmám povinnost zveřejňovat spolu s výroční zprávou také zprávu o udržitelnosti, která zahrnuje plány dekarbonizace a společenské odpovědnosti. Od roku 2024 se tato povinnost vztahuje na podniky kótované na burze nebo s vydanými cennými papíry. V dalších letech se rozšíří na velké společnosti, tedy ty, které splní alespoň dvě z kritérií: více než 250 zaměstnanců, čistý obrat nad 50 milionů eur nebo aktiva v rozvaze nad 25 milionů eur. Některé státy EU, včetně ČR, však zvažují úpravy transpozice, které mohou podmínky zmírnit či termíny posunout.

![]() Umělá inteligence ve strojírenství: Ondřej Svoboda

Umělá inteligence ve strojírenství: Ondřej SvobodaDigitální transformace průmyslu s sebou přináší velké množství dat, která nabízejí obrovský potenciál využití. Díky umělé inteligenci a strojovému učení mohou projektanti a datoví specialisté strukturovat, analyzovat a vyhodnocovat velké objemy těchto dat a využívat je nejrůznějšími způsoby v rámci celého životního cyklu produktu a služeb. Razantní nástup uvedených technologií je výzvou pro většinu oborů, a samozřejmě průmysl, resp. strojírenství, není výjimkou. Přechod k automatizaci procesů je ve většině firem již nějakou dobu realizován, ale umělá inteligence tuto evoluci značně urychlí. Přináší totiž nové způsoby zefektivnění všech procesů – od návrhu přes výrobu, expedici až po postprodejní servis a komunikaci se zákazníkem.