Na základě dlouhodobé redakční spolupráce MM Průmyslového spektra se společností Škoda Auto vznikl koncept tohoto seriálu přibližující realizaci inovací v jednom ze tří jejích závodů, které se nacházejí v České republice. Jde o výrobní závod ve Vrchlabí. V dnešním díle si představíme zdejší útvar logistiky.

- Výroba

a technologie![]() Dormer Pramet rozšiřuje výrobu díky pětiosému měření Renishaw Agility

Dormer Pramet rozšiřuje výrobu díky pětiosému měření Renishaw Agility![]() Benátky opět ve znamení obrábění

Benátky opět ve znamení obráběníSoukromý veletrh společnosti Profika letos 15. května opět přivítal zájemce z řad odborné veřejnosti. V showroomu v Benátkách nad Jizerou byly k vidění stroje od jihokorejských výrobců Hyundai Wia a Hanwha Precision Machinery. Profika je jejich výhradním dealerem pro tuzemský trh. Zájemci si prohlédli i stroj Hanwha XM20, který je určený speciálně pro potřeby dentistů, vyrábí se na něm složité pilíře nesoucí zubní korunky i kompletní zubní implantáty.

- Konstrukce

![]() Roboty pomáhají nejen v medicíně

Roboty pomáhají nejen v medicíněSpolečnost KUKA ve svém sídle v německém Augsburgu zorganizovala tradiční výroční setkání s novináři, během kterého její nejvyšší představitelé oznámili překročení ambiciózních cílů, které byly stanoveny pro rok 2023. Firma, která je aktivní ve více než 50 zemích světa, navýšila celoskupinový počet objednávek a její tržby z prodeje poprvé přesáhly čtyři miliardy eur. Navzdory pomalému rozjezdu v prvním čtvrtletí letošního roku převládá ve skupině opatrný optimismus a je očekáván mírný růst.

![]() Textilní inovační duo

Textilní inovační duoOpět po dvou letech se ve Frankfurtu nad Mohanem konaly dvě souběžné akce - mezinárodní veletrh technických a netkaných textilií Techtextil a mezinárodní veletrh strojů a zařízení pro textilní průmysl Texprocess. K vidění byly výrobky a inovace celého hodnotového řetězce, nejnovější stroje i technologie pro výrobu oděvů a textilních a pružných materiálů - od navrhování, stříhání, šití, pletení a vyšívání až po dokončovací práce, IT a logistiku. Dále nové materiály od přízí a vláken přes funkční textilie až po konečné výrobky v segmentech technických textilií, bytového textilu, funkčních oděvů a módy.

![]() Technologické dny ve znamení partnerství

Technologické dny ve znamení partnerstvíSpolu se 16 partnery uspořádala letos ve dnech 4. a 5. června společnost Yamazaki Mazak, přední světový výrobce obráběcích strojů, další ze svých úspěšných Technologických dnů v Technologickém centru v Jažlovicích. Redakce MM Průmyslového spektra pochopitelně nemohla na této zajímavé i příjemné akci chybět.

- Komponenty

![]() Elektricky přímo ovládané kotoučové brzdy

Elektricky přímo ovládané kotoučové brzdyNovinkou výrobního programu firmy PIVKO je elektricky přímo ovládaná brzda HE. Pohon je napájen stejnosměrným proudem o napětí 24 V, jehož zdrojem jsou dvě autobaterie zapojené v sérii. Pohon je konstruován jako bezúdržbový a brzda je odzkoušena na 100 000 cyklů.

![]() 160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvoj

160 let strojařského vzdělávání v Praze: Strojírenství pro udržitelný rozvojFakulta strojní ČVUT v Praze byla jednou ze zakládajících fakult Univerzitního centra energeticky efektivních budov (UCEEB), které v letošním roce oslaví 10 let od svého otevření. Od vzniku tohoto výzkumného ústavu soustředěného na energetiku budov je fakulta tematicky i personálně propojena s oddělením Energetických systémů budov, kde je společně řešena řada projektů vědy a výzkumu. Podívejme se na některé realizované nápady a projekty, které z této vzájemně prospěšné spolupráce vzešly.

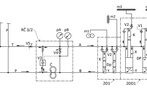

![]() Dvoupotrubní dávkovače v systémech mazání

Dvoupotrubní dávkovače v systémech mazáníDávkovače pro dvoupotrubní centrální mazací systémy (CMS) mohou být dvoukomorové nebo jednokomorové. V obou případech má schéma zapojení svá specifika a určité přednosti i nevýhody. V tomto článku se věnujeme novým způsobům zapojení, jež dokážou některé nevýhody eliminovat a za rozumnou cenu zajistit spolehlivé mazání strojů.

- Materiály

![]() Po stopách výroby karbidových nástrojů

Po stopách výroby karbidových nástrojůCeratizit, společnost skupiny Plansee, uspořádala pro mezinárodní skupinu novinářů návštěvu několika svých závodů, ležících na pomezí Rakouska a Německa. Účastníci akce si mohli během tří dnů prohlédnout výrobní závody v Reutte, včetně nového výrobního závodu Kreckelmoos, dále nové budovy obchodního a technického, a také logistického centra v Kemptenu, a konečně výzkumné a vývojové centrum spojené s výrobou ve württemberském Balzheimu. Ve všech navštívených objektech byly přichystány prezentace představující danou lokalitu, její výrobní program, a hlavně komentované prohlídky továren. Českou skupinu účastníků doprovázela marketingová koordinátorka Lucie Filová.

![]() Svět normovaných dílů je čím dál pestřejší

Svět normovaných dílů je čím dál pestřejšíDistribuční síť Elesa+Ganter vznikla na základě úspěšné spolupráce dvou rodinných firem, které se zabývají vývojem a výrobou standardizovaných dílů pro průmysl – italská Elesa vyrábí z technických plastů, německý Ganter se věnuje obrábění kovů. O historii, současnosti i vizích této sítě jsme hovořili s jednatelem společnosti Elesa+Ganter CZ Ing. Pavlem Kozlem.

![]() Plast v průmyslu nahrazuje měď či ocel

Plast v průmyslu nahrazuje měď či ocelPlastové potrubní systémy z PP-RCT zažívají rozmach v mnoha odvětvích, a to i mimo klasické rozvody vody. Ve velkých průměrech dnes nacházejí uplatnění i v průmyslu. Díky své zvýšené tlakové odolnosti i při vysokých teplotách jsou ideální volbou také pro systémy vytápění a chlazení, stlačený vzduch či průmyslové aplikace, kde dříve hrálo prim potrubí měděné či ocelové.

- Průmysl 4.0

& VzděláváníInovace v automobilovém průmyslu Část 9. Automatizace a digitalizace v logisticeNa základě dlouhodobé redakční spolupráce MM Průmyslového spektra se společností Škoda Auto vznikl koncept tohoto seriálu přibližující realizaci inovací v jednom ze tří jejích závodů, které se nacházejí v České republice. Jde o výrobní závod ve Vrchlabí. V dnešním díle si představíme zdejší útvar logistiky.

![]() Benátky opět ve znamení obrábění

Benátky opět ve znamení obráběníSoukromý veletrh společnosti Profika letos 15. května opět přivítal zájemce z řad odborné veřejnosti. V showroomu v Benátkách nad Jizerou byly k vidění stroje od jihokorejských výrobců Hyundai Wia a Hanwha Precision Machinery. Profika je jejich výhradním dealerem pro tuzemský trh. Zájemci si prohlédli i stroj Hanwha XM20, který je určený speciálně pro potřeby dentistů, vyrábí se na něm složité pilíře nesoucí zubní korunky i kompletní zubní implantáty.

![]() Snění o možné budoucnosti Tatry

Snění o možné budoucnosti TatryPodnikatelská vize může znamenat i popuštění uzdy fantazie, ale měla by být vždy spojená s pocitem smysluplnosti a užitečnosti. Představy a fantazii však může mít každý, nemusí k tomu být zrovna majitelem podniku. Často si představuji, jak bych řešil nějaké technické problémy, někdy fantazíruji i o tom, jak bych uspořádal určitou organizaci, aby dobře a efektivně plnila svůj účel. Protože jsem strávil hodně času krizovou záchranou Tatry a protože se snažím skloubit manažerské znalosti a zkušenosti s technickými dovednostmi, tak jsem si během covidové karantény v roce 2020 vysnil, jak by továrna Tatra mohla vypadat třeba v roce 2030. Jsou to mé představy, byť vycházejí i z řady diskuzí s různými kolegy nebo dalšími lidmi.

- Výzkum, vývoj

a inovaceInovace v automobilovém průmyslu Část 9. Automatizace a digitalizace v logisticeNa základě dlouhodobé redakční spolupráce MM Průmyslového spektra se společností Škoda Auto vznikl koncept tohoto seriálu přibližující realizaci inovací v jednom ze tří jejích závodů, které se nacházejí v České republice. Jde o výrobní závod ve Vrchlabí. V dnešním díle si představíme zdejší útvar logistiky.

![]() Snění o možné budoucnosti Tatry

Snění o možné budoucnosti TatryPodnikatelská vize může znamenat i popuštění uzdy fantazie, ale měla by být vždy spojená s pocitem smysluplnosti a užitečnosti. Představy a fantazii však může mít každý, nemusí k tomu být zrovna majitelem podniku. Často si představuji, jak bych řešil nějaké technické problémy, někdy fantazíruji i o tom, jak bych uspořádal určitou organizaci, aby dobře a efektivně plnila svůj účel. Protože jsem strávil hodně času krizovou záchranou Tatry a protože se snažím skloubit manažerské znalosti a zkušenosti s technickými dovednostmi, tak jsem si během covidové karantény v roce 2020 vysnil, jak by továrna Tatra mohla vypadat třeba v roce 2030. Jsou to mé představy, byť vycházejí i z řady diskuzí s různými kolegy nebo dalšími lidmi.

![]() Den izraelských nástrojů a japonských soustruhů

Den izraelských nástrojů a japonských soustruhůPod názvem „Trefa do černého“ uspořádaly firmy Iscar ČR a CNC invest dne 22. května společnou akci, na níž zájemcům z řad zákazníků a odborné veřejnosti předvedly praktické nasazení řezných nástrojů od izraelské firmy Iscar na soustruzích japonského výrobce Citizen. V rámci semináře vystoupili rovněž zástupci švýcarského výrobce řezných kapalin Blaser Swisslube.

- Management

a řízení![]() Snění o možné budoucnosti Tatry

Snění o možné budoucnosti TatryPodnikatelská vize může znamenat i popuštění uzdy fantazie, ale měla by být vždy spojená s pocitem smysluplnosti a užitečnosti. Představy a fantazii však může mít každý, nemusí k tomu být zrovna majitelem podniku. Často si představuji, jak bych řešil nějaké technické problémy, někdy fantazíruji i o tom, jak bych uspořádal určitou organizaci, aby dobře a efektivně plnila svůj účel. Protože jsem strávil hodně času krizovou záchranou Tatry a protože se snažím skloubit manažerské znalosti a zkušenosti s technickými dovednostmi, tak jsem si během covidové karantény v roce 2020 vysnil, jak by továrna Tatra mohla vypadat třeba v roce 2030. Jsou to mé představy, byť vycházejí i z řady diskuzí s různými kolegy nebo dalšími lidmi.

![]() Sázka na automatizaci se firmě vyplácí

Sázka na automatizaci se firmě vyplácíPřední český výrobce a poskytovatel nástrojových řešení z Velkého Meziříčí úspěšně navazuje na to nejlepší z tuzemské průmyslové tradice. S jednatelem společnosti Rotana Radkem Švihálkem jsme hovořili o vizích, trendech i o každodenních výzvách v oboru.

![]() Kdo se nestará o budoucnost, ten ji nemá

Kdo se nestará o budoucnost, ten ji nemáPavla Kafku znám jako nositele prestižního titulu Manažer roku 2005, jímž byl oceněn ve funkci CEO firmy Siemens, následně z jeho dlouholetého působení v České manažerské asociaci, a zejména pak, již ve funkci prezidenta ČMA, z organizování v paláci Žofín právě oceňované soutěže Manažer roku. V roce 2018 stál za organizací jubilejního 25. ročníku této akce ve Španělském sále Pražského hradu za účasti premiéra a vybraných ministrů.

- Technické

zajímavosti![]() Textilní inovační duo

Textilní inovační duoOpět po dvou letech se ve Frankfurtu nad Mohanem konaly dvě souběžné akce - mezinárodní veletrh technických a netkaných textilií Techtextil a mezinárodní veletrh strojů a zařízení pro textilní průmysl Texprocess. K vidění byly výrobky a inovace celého hodnotového řetězce, nejnovější stroje i technologie pro výrobu oděvů a textilních a pružných materiálů - od navrhování, stříhání, šití, pletení a vyšívání až po dokončovací práce, IT a logistiku. Dále nové materiály od přízí a vláken přes funkční textilie až po konečné výrobky v segmentech technických textilií, bytového textilu, funkčních oděvů a módy.

![]() Jarní setkání strojařů v Plzni

Jarní setkání strojařů v PlzniVíce než 30 vystavovatelů, téměř 50 řečníků, tři výstavní haly a jeden nezapomenutelný strojírenský zážitek. Akce Strojírenská inspirace 2024 se konala v Plzni od 4. do 6. června 2024 a zaměřila se na digitální výrobu, automatizaci a inovace ve strojírenství. Letos poprvé se toto setkání uskutečnilo v areálu Depo2015, který se stal centrem pro sdílení zkušeností a nápadů mezi odborníky z průmyslu a digitalizace.

![]() Digitalizace má mnoho podob

Digitalizace má mnoho podobVeletrh AMB se koná od roku 1982 a jeho cílem je prezentovat to nejlepší z mezinárodního kovodělného průmyslu. Představení nejnovějších produktů, inovací, služeb, technologií a konceptů se letos ponese zejména v kontextu digitalizace, která čím dál více a rychleji prostupuje strojírenským průmyslem, a to v celé škále jeho jednotlivých aspektů.