Společnost Krone je německý strojírenský koncern, který se zabývá výrobou zemědělské techniky, návěsů a přívěsů pro silniční dopravu. Pokud jde o zemědělskou techniku, firma patří mezi přední světové výrobce sklizňové techniky pro pícniny. Vyrábí diskové žací stroje, obraceče a shrnovače píce, samosběrací a senážní vozy, lisy na kulaté i hranaté balíky a samojízdné sklizňové stroje, jako jsou řezačky a velkoplošné samojízdné sekačky.

- Výroba

a technologie![]() Udržitelnost a digitalizace v logistice

Udržitelnost a digitalizace v logisticeMezinárodní logistický provider Dachser uzavírá rok 2025 s úspěšnými předběžnými hospodářskými výsledky a s významnými investicemi, které společnost připravují na budoucí organický růst a prohlubující se digitalizaci odvětví. Na předvánočním setkání s novináři zástupci společnosti Dachser Czech Republic, generální ředitel Jan Pihar a obchodní ředitel Jan Polter, představili nejen dosažené výsledky, ale především aktuální trendy, které v příštím roce zásadně ovlivní strojírenský a výrobní sektor.

![]()

![]() Deset let italské automatizace v Čechách

Deset let italské automatizace v ČecháchItalská společnost Camozzi Automation, založená v roce 1964, je lídrem v oblasti návrhu a výroby komponentů, systémů a technologií určených pro průmyslovou automatizaci, řízení kapalin a plynů a pro specializované aplikace v oblastech dopravy a zdravotnické a laboratorní techniky. V České republice letos oslavila kulaté, desáté výročí založení své pobočky, k čemuž uspořádala koncem listopadu v pražském sídle neformální setkání s klíčovými partnery a zákazníky. Setkání, které mělo za cíl propojit italský a český styl, bylo nejen přehlídkou technologických novinek, ale i ukázkou italské pohostinnosti.

- Konstrukce

![]() Deset let italské automatizace v Čechách

Deset let italské automatizace v ČecháchItalská společnost Camozzi Automation, založená v roce 1964, je lídrem v oblasti návrhu a výroby komponentů, systémů a technologií určených pro průmyslovou automatizaci, řízení kapalin a plynů a pro specializované aplikace v oblastech dopravy a zdravotnické a laboratorní techniky. V České republice letos oslavila kulaté, desáté výročí založení své pobočky, k čemuž uspořádala koncem listopadu v pražském sídle neformální setkání s klíčovými partnery a zákazníky. Setkání, které mělo za cíl propojit italský a český styl, bylo nejen přehlídkou technologických novinek, ale i ukázkou italské pohostinnosti.

![]() Umělá inteligence ve strojírenství: Tomáš Duspiva

Umělá inteligence ve strojírenství: Tomáš DuspivaDigitální transformace průmyslu s sebou přináší velké množství dat, která nabízejí obrovský potenciál využití. Díky umělé inteligenci a strojovému učení mohou projektanti a datoví specialisté strukturovat, analyzovat a vyhodnocovat velké objemy těchto dat a využívat je nejrůznějšími způsoby v rámci celého životního cyklu produktu a služeb. Razantní nástup uvedených technologií je výzvou pro většinu oborů, a samozřejmě průmysl, resp. strojírenství, není výjimkou. Přechod k automatizaci procesů je ve většině firem již nějakou dobu realizován, ale umělá inteligence tuto evoluci značně urychlí. Přináší totiž nové způsoby zefektivnění všech procesů – od návrhu přes výrobu, expedici až po postprodejní servis a komunikaci se zákazníkem.

![]() Design jako přidaná hodnota

Design jako přidaná hodnotaCesta od precizní práce mechaniků až k elitě průmyslového designu, ověnčené neuvěřitelnými 15 cenami Red Dot. Tak by se v kostce dal popsat příběh Martina Imricha a Jiřího Přibyla ze studia Koncern Design, které stojí za designem pro giganty, jako jsou Lasvit nebo Cybex. Jejich práce je důkazem toho, že design v moderním strojírenství není jen o "hezkém vzhledu", ale že je klíčovou konkurenční výhodou.

- Komponenty

![]() Deset let italské automatizace v Čechách

Deset let italské automatizace v ČecháchItalská společnost Camozzi Automation, založená v roce 1964, je lídrem v oblasti návrhu a výroby komponentů, systémů a technologií určených pro průmyslovou automatizaci, řízení kapalin a plynů a pro specializované aplikace v oblastech dopravy a zdravotnické a laboratorní techniky. V České republice letos oslavila kulaté, desáté výročí založení své pobočky, k čemuž uspořádala koncem listopadu v pražském sídle neformální setkání s klíčovými partnery a zákazníky. Setkání, které mělo za cíl propojit italský a český styl, bylo nejen přehlídkou technologických novinek, ale i ukázkou italské pohostinnosti.

![]() Už to nemůže být jednodušší!

Už to nemůže být jednodušší!Společnost Wemac, lídr na trhu v oblasti průmyslového odsávání a filtrace, představuje zcela novou řadu filtračních jednotek AW. Tyto jednotky se vyznačují špičkovým filtračním výkonem, mimořádně nízkými provozními náklady a dlouhou životností filtračních elementů. Zároveň nabízejí velmi jednoduchou a rychlou instalaci typu plug & play, která nevyžaduje žádné složité nastavování. K dispozici je široká škála volitelného příslušenství, jako jsou např. antivibrační úchyty, podlahové stojany, rozhraní HMI či systém A•smart pro vzdálenou správu.

![]() Dělejte to jinak: AI pomáhá, ale lidi na prodejnách nenahradí

Dělejte to jinak: AI pomáhá, ale lidi na prodejnách nenahradí"Pokud jste nerekonstruovali dům po babičce a nepotřebovali přitom poradit, jak vyměnit vodovodní či kanalizační přípojku nebo jak opravit tekoucí žumpu na zahradě u domu, možná jste se o nás ještě nedozvěděli," říká s úsměvem Ing. Jiří Blažek, místopředseda představenstva společnosti TECAM PCV. Neznat příběh takto úspěšné společnosti by však byla věčná škoda. TECAM PCV patří mezi české firmy s miliardovými obraty a zároveň mezi lídry českého trhu v oboru dodávek materiálů pro vodovody, kanalizace a liniové dopravní stavby.

- Materiály

![]() Velký přehled materiálů pro SLA – 1. část

Velký přehled materiálů pro SLA – 1. částVše, co potřebujete vědět při výběru materiálů pro 3D tisk: rady a doporučení.

![]() Made in Česko: Zrození Nebeské lišky

Made in Česko: Zrození Nebeské liškyS novou generací cvičných proudových letounů, L-39 Skyfox (česky Nebeská liška), se na scéně objevuje jeden z nejstarších leteckých výrobců na světě - společnost Aero Vodochody. Projekt, který navazuje na legendární Albatros L-39, není jen prostou modernizací, ale kompletně novým strojem, jenž kombinuje tradici českého letectví se špičkovými technologiemi 21. století.

![]() Dělejte to jinak: AI pomáhá, ale lidi na prodejnách nenahradí

Dělejte to jinak: AI pomáhá, ale lidi na prodejnách nenahradí"Pokud jste nerekonstruovali dům po babičce a nepotřebovali přitom poradit, jak vyměnit vodovodní či kanalizační přípojku nebo jak opravit tekoucí žumpu na zahradě u domu, možná jste se o nás ještě nedozvěděli," říká s úsměvem Ing. Jiří Blažek, místopředseda představenstva společnosti TECAM PCV. Neznat příběh takto úspěšné společnosti by však byla věčná škoda. TECAM PCV patří mezi české firmy s miliardovými obraty a zároveň mezi lídry českého trhu v oboru dodávek materiálů pro vodovody, kanalizace a liniové dopravní stavby.

- Průmysl 4.0

& Vzdělávání![]() Udržitelnost a digitalizace v logistice

Udržitelnost a digitalizace v logisticeMezinárodní logistický provider Dachser uzavírá rok 2025 s úspěšnými předběžnými hospodářskými výsledky a s významnými investicemi, které společnost připravují na budoucí organický růst a prohlubující se digitalizaci odvětví. Na předvánočním setkání s novináři zástupci společnosti Dachser Czech Republic, generální ředitel Jan Pihar a obchodní ředitel Jan Polter, představili nejen dosažené výsledky, ale především aktuální trendy, které v příštím roce zásadně ovlivní strojírenský a výrobní sektor.

![]() Robotizace a automatizace: klíč k efektivní, udržitelné a konkurenceschopné výrobě v Evropě

Robotizace a automatizace: klíč k efektivní, udržitelné a konkurenceschopné výrobě v EvropěSpolečnost Krone je německý strojírenský koncern, který se zabývá výrobou zemědělské techniky, návěsů a přívěsů pro silniční dopravu. Pokud jde o zemědělskou techniku, firma patří mezi přední světové výrobce sklizňové techniky pro pícniny. Vyrábí diskové žací stroje, obraceče a shrnovače píce, samosběrací a senážní vozy, lisy na kulaté i hranaté balíky a samojízdné sklizňové stroje, jako jsou řezačky a velkoplošné samojízdné sekačky.

![]() Deset let italské automatizace v Čechách

Deset let italské automatizace v ČecháchItalská společnost Camozzi Automation, založená v roce 1964, je lídrem v oblasti návrhu a výroby komponentů, systémů a technologií určených pro průmyslovou automatizaci, řízení kapalin a plynů a pro specializované aplikace v oblastech dopravy a zdravotnické a laboratorní techniky. V České republice letos oslavila kulaté, desáté výročí založení své pobočky, k čemuž uspořádala koncem listopadu v pražském sídle neformální setkání s klíčovými partnery a zákazníky. Setkání, které mělo za cíl propojit italský a český styl, bylo nejen přehlídkou technologických novinek, ale i ukázkou italské pohostinnosti.

- Výzkum, vývoj

a inovace![]() Velký přehled materiálů pro SLA – 1. část

Velký přehled materiálů pro SLA – 1. částVše, co potřebujete vědět při výběru materiálů pro 3D tisk: rady a doporučení.

![]() Interim management: Od hašení požárů k trvalé udržitelnosti

Interim management: Od hašení požárů k trvalé udržitelnostiPro otevírací rozhovor prosincového vydání MM Průmyslového spektra jsme oslovili paní Ivu Hovadovou, přední odbornici a certifikovanou interim manažerku specializující se na změnové řízení, rozvoj efektivity firem i strategické nastavení, krizový management, restrukturalizace firem a oblast poprodejních služeb. Od letošního roku je předsedkyní České asociace interim managementu.

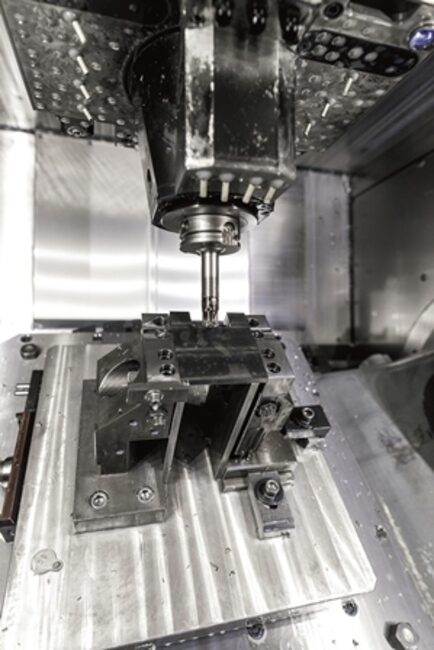

![]() Machine learning v moderní výrobě

Machine learning v moderní výroběStrojové učení se může stát klíčovým nástrojem pro zvýšení efektivity moderních výrobních procesů. Chcete, aby váš stroj sám rozpoznal kritickou úroveň opotřebení nástroje dříve než vy nebo zkušená obsluha? Tohoto cíle lze dosáhnout použitím vhodných senzorů, které při obrábění dokážou sledovat například akustické signály a s využitím machine learningu (strojového učení) pak opotřebení nástroje spolehlivě detekovat, a to v reálném čase.

- Management

a řízení![]() Udržitelnost a digitalizace v logistice

Udržitelnost a digitalizace v logisticeMezinárodní logistický provider Dachser uzavírá rok 2025 s úspěšnými předběžnými hospodářskými výsledky a s významnými investicemi, které společnost připravují na budoucí organický růst a prohlubující se digitalizaci odvětví. Na předvánočním setkání s novináři zástupci společnosti Dachser Czech Republic, generální ředitel Jan Pihar a obchodní ředitel Jan Polter, představili nejen dosažené výsledky, ale především aktuální trendy, které v příštím roce zásadně ovlivní strojírenský a výrobní sektor.

![]() Interim management: Od hašení požárů k trvalé udržitelnosti

Interim management: Od hašení požárů k trvalé udržitelnostiPro otevírací rozhovor prosincového vydání MM Průmyslového spektra jsme oslovili paní Ivu Hovadovou, přední odbornici a certifikovanou interim manažerku specializující se na změnové řízení, rozvoj efektivity firem i strategické nastavení, krizový management, restrukturalizace firem a oblast poprodejních služeb. Od letošního roku je předsedkyní České asociace interim managementu.

![]() Nejvýše položený obrobek v Čechách

Nejvýše položený obrobek v ČecháchDalší cesta za reportáží nás zavedla do podhůří východních Krkonoš. Navštívili jsme výrobní závod společnosti Ekvita v Trutnově, abychom se seznámili s historií této strojírenské firmy a jejím výrobním programem a také s pětiosým obráběcím centrem Emco MMV 2000, které hraje důležitou roli v místní obrobně. Doprovod nám dělal Michael Nosek, prodejní manažer z českobudějovické firmy Emco Intos, dceřiné společnosti rakouského výrobce obráběcích strojů Emco.

- Technické

zajímavosti![]() Nejvýše položený obrobek v Čechách

Nejvýše položený obrobek v ČecháchDalší cesta za reportáží nás zavedla do podhůří východních Krkonoš. Navštívili jsme výrobní závod společnosti Ekvita v Trutnově, abychom se seznámili s historií této strojírenské firmy a jejím výrobním programem a také s pětiosým obráběcím centrem Emco MMV 2000, které hraje důležitou roli v místní obrobně. Doprovod nám dělal Michael Nosek, prodejní manažer z českobudějovické firmy Emco Intos, dceřiné společnosti rakouského výrobce obráběcích strojů Emco.

![]() Boj za výrobu nástrojů a forem v Evropě

Boj za výrobu nástrojů a forem v EvropěVýroba nástrojů a forem hraje klíčovou roli jako "páteř průmyslu". Je ústředním bodem návrhu a výroby sériově vyráběných produktů ve všech odvětvích a slouží jako infrastrukturní základ pro celé hospodářství. Poskytuje také silný multiplikační a transmisní efekt: na každé pracovní místo v tomto odvětví připadá mnoho dalších míst v odvětvích navazujících.

![]() Design jako přidaná hodnota

Design jako přidaná hodnotaCesta od precizní práce mechaniků až k elitě průmyslového designu, ověnčené neuvěřitelnými 15 cenami Red Dot. Tak by se v kostce dal popsat příběh Martina Imricha a Jiřího Přibyla ze studia Koncern Design, které stojí za designem pro giganty, jako jsou Lasvit nebo Cybex. Jejich práce je důkazem toho, že design v moderním strojírenství není jen o "hezkém vzhledu", ale že je klíčovou konkurenční výhodou.

- Restart

průmyslu![]() Interim management: Od hašení požárů k trvalé udržitelnosti

Interim management: Od hašení požárů k trvalé udržitelnostiPro otevírací rozhovor prosincového vydání MM Průmyslového spektra jsme oslovili paní Ivu Hovadovou, přední odbornici a certifikovanou interim manažerku specializující se na změnové řízení, rozvoj efektivity firem i strategické nastavení, krizový management, restrukturalizace firem a oblast poprodejních služeb. Od letošního roku je předsedkyní České asociace interim managementu.

![]() Umělá inteligence ve strojírenství: Tomáš Duspiva

Umělá inteligence ve strojírenství: Tomáš DuspivaDigitální transformace průmyslu s sebou přináší velké množství dat, která nabízejí obrovský potenciál využití. Díky umělé inteligenci a strojovému učení mohou projektanti a datoví specialisté strukturovat, analyzovat a vyhodnocovat velké objemy těchto dat a využívat je nejrůznějšími způsoby v rámci celého životního cyklu produktu a služeb. Razantní nástup uvedených technologií je výzvou pro většinu oborů, a samozřejmě průmysl, resp. strojírenství, není výjimkou. Přechod k automatizaci procesů je ve většině firem již nějakou dobu realizován, ale umělá inteligence tuto evoluci značně urychlí. Přináší totiž nové způsoby zefektivnění všech procesů – od návrhu přes výrobu, expedici až po postprodejní servis a komunikaci se zákazníkem.

![]() Boj za výrobu nástrojů a forem v Evropě

Boj za výrobu nástrojů a forem v EvropěVýroba nástrojů a forem hraje klíčovou roli jako "páteř průmyslu". Je ústředním bodem návrhu a výroby sériově vyráběných produktů ve všech odvětvích a slouží jako infrastrukturní základ pro celé hospodářství. Poskytuje také silný multiplikační a transmisní efekt: na každé pracovní místo v tomto odvětví připadá mnoho dalších míst v odvětvích navazujících.