Společnost CNC invest je firma s velkým rozsahem aktivit a dlouholetou historií. Na českém a slovenském trhu zastupuje s výhradní obchodně-servisní exkluzivitou špičkové světové výrobce strojů Yasda, Citizen Cincom a Miyano, SNK, Romi, Hardinge super-precision, Maple, Niigata a Jobs Group. Mimo tento sektor se také dlouhodobě zaměřuje na automatizaci, robotická řešení a na vlastní inovativní vývojové projekty, jako je např. Manipex - manipulátor s orientovaným zakládáním do palet.

- Výroba

a technologie![]() AI + leadership = ekonomická transformace

AI + leadership = ekonomická transformacePozvání k otevíracímu rozhovoru zářijového vydání MM Průmyslového spektra, věnovaného největší přehlídce průmyslových inovací – MSV v Brně, přijal prof. Ing. Vladimír Mařík, DrSc., dr.h.c., FEng., zakladatel a vědecký ředitel CIIRC ČVUT v Praze a zakladatel a ředitel Institutu Equilibrium. Nedávno byl v Indii podle něj nazván Institut umělé inteligence na NIMS University v Jaipuru, což je pro Českou republiku mimořádná událost a velká čest.

![]()

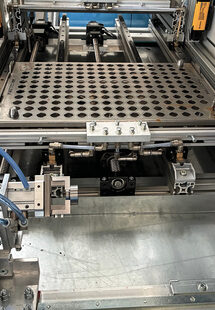

![]() Chytrá automatizace pro kusovou výrobu

Chytrá automatizace pro kusovou výrobuVyrazili jsme na návštěvu do kuřimského výrobního závodu společnosti Walter, a to v doprovodu pana Davida Němečka, který u nás zastupuje firmu Fastems. Tato finská společnost je předním výrobcem CNC automatizačních řešení a do Kuřimi již před 10 lety jeden ze svých systémů dodala. Cílem naší návštěvy bylo dozvědět se víc o tom, jak funguje spolupráce jmenovaných firem a jaké zkušenosti má výrobce přesných CNC strojů s automatizací kusové výroby.

- Konstrukce

![]() Partnerství na správné koleji

Partnerství na správné kolejiV dynamickém světě železniční dopravy se již déle než čtvrtstoletí odehrává příběh dlouhodobé a pevně ukotvené spolupráce.Společnost CZ LOKO, přední český výrobce dieselelektrických lokomotiv a speciálních drážních vozidel, a firma Innomotics, globální lídr v oblasti průmyslových pohonů, nedávno oslavily 25 let společné cesty.

![]() V srdci výroby normovaných dílů

V srdci výroby normovaných dílůMezinárodní značka Elesa+Ganter je spojením dvou specialistů na normované díly – italské společnosti Elesa, známé svou odborností v oblasti plastových komponentů, a německé rodinné firmy Ganter s dlouholetou tradicí v obrábění kovových součástí. Letos se redakci naskytla výjimečná příležitost navštívit výrobní závod Otto Ganter v německém městě Furtwangen.

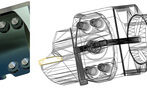

![]() Optimalizace CAD dat nástrojů

Optimalizace CAD dat nástrojůNěmecká společnost Coscom Computer na letošním veletrhu EMO v Hannoveru představí nový modul svého softwarového nástroje ToolDirector VM. Modul se jmenuje TCI Data Preparation a dokáže inteligentně zpracovat CAD data nástrojů za účelem optimalizace těchto dat před dalším zpracováním. Nový software bude na veletrhu představen v hale 6 ve stánku společnosti Spatial (stánek C37).

- Komponenty

![]() Transformace českého elektrotechnického průmyslu

Transformace českého elektrotechnického průmysluV redakčním podcastu Moderní průmysl, inovace a vzdělávání hosté Tomáš Duba ze společnosti Innomotics a Jan Prokš z Elektrotechnické asociace České republiky diskutovali o tom, jak moderní technologie a inovace transformují tradiční český elektrotechnický průmysl a posilují jeho konkurenceschopnost.

![]() Partnerství na správné koleji

Partnerství na správné kolejiV dynamickém světě železniční dopravy se již déle než čtvrtstoletí odehrává příběh dlouhodobé a pevně ukotvené spolupráce.Společnost CZ LOKO, přední český výrobce dieselelektrických lokomotiv a speciálních drážních vozidel, a firma Innomotics, globální lídr v oblasti průmyslových pohonů, nedávno oslavily 25 let společné cesty.

![]() Budoucnost vytápění v Polsku

Budoucnost vytápění v PolskuV moderních prostorách nadarzynského výstaviště Ptak Warsaw Expo se od 16. do 18. září 2025 uskuteční druhý ročník veletrhu Heating Tech Expo. Tato událost je považována za největší veletrh topenářských technologií v Polsku a je ideální platformou pro objevování nejnovějších produktů, navazování cenných obchodních kontaktů a rozvoj podnikání v topenářském průmyslu.

- Materiály

![]() Novinka roku v oboru briketování

Novinka roku v oboru briketováníFirma Briklis, český výrobce briketovacích lisů s více než 34letou tradicí, představí na letošním MSV v Brně nový briketovací lis iSwarf 350 – kompaktní a výkonné řešení pro efektivní zpracování kovových třísek. Stroj s lisovací silou 50 tun a hodinovým výkonem až 150 kg třísek vyplňuje mezeru mezi stávajícím malým modelem iSwarf 50 a robustnějším lisem iSwarf 550.

![]() Made in Česko: Jak (za)chránit dřevostavbu

Made in Česko: Jak (za)chránit dřevostavbuSenzomatic. Tak se nazývá spolehlivý nástroj pro významné prodloužení života staveb ze dřeva. Dřevo je totiž schopno absorbovat vzdušnou vlhkost i kapalnou vodu, a tím vytvářet ideální prostředí pro plísně. Senzory měří relativní vzdušnou vlhkost i hmotnostní vlhkost dřevěného materiálu přímo v konstrukci, takže dokážou odhalit podmínky vhodné pro růst plísní ještě dříve, než se plísně nebo houby objeví a nenávratně poškodí dřevěnou konstrukci.

![]() Efektivní obrábění lehkých konstrukčních materiálů

Efektivní obrábění lehkých konstrukčních materiálůVýrobce nástrojů Iscar reaguje na rostoucí poptávku po lehkých konstrukčních materiálech (hliník, titan, kompozity, MMC) vývojem nástrojů s optimalizovanou geometrií, pokročilými povlaky a inovativními strategiemi obrábění. Řeší tak problémy s opotřebením, teplem či delaminací a zvyšuje produktivitu i kvalitu povrchu při výrobě dílů z těchto materiálů.

- Průmysl 4.0

& Vzdělávání![]() AI + leadership = ekonomická transformace

AI + leadership = ekonomická transformacePozvání k otevíracímu rozhovoru zářijového vydání MM Průmyslového spektra, věnovaného největší přehlídce průmyslových inovací – MSV v Brně, přijal prof. Ing. Vladimír Mařík, DrSc., dr.h.c., FEng., zakladatel a vědecký ředitel CIIRC ČVUT v Praze a zakladatel a ředitel Institutu Equilibrium. Nedávno byl v Indii podle něj nazván Institut umělé inteligence na NIMS University v Jaipuru, což je pro Českou republiku mimořádná událost a velká čest.

![]() World of Machining - festival obrábění

World of Machining - festival obráběníSpolečnost CNC invest je firma s velkým rozsahem aktivit a dlouholetou historií. Na českém a slovenském trhu zastupuje s výhradní obchodně-servisní exkluzivitou špičkové světové výrobce strojů Yasda, Citizen Cincom a Miyano, SNK, Romi, Hardinge super-precision, Maple, Niigata a Jobs Group. Mimo tento sektor se také dlouhodobě zaměřuje na automatizaci, robotická řešení a na vlastní inovativní vývojové projekty, jako je např. Manipex - manipulátor s orientovaným zakládáním do palet.

![]() Chytrá automatizace pro kusovou výrobu

Chytrá automatizace pro kusovou výrobuVyrazili jsme na návštěvu do kuřimského výrobního závodu společnosti Walter, a to v doprovodu pana Davida Němečka, který u nás zastupuje firmu Fastems. Tato finská společnost je předním výrobcem CNC automatizačních řešení a do Kuřimi již před 10 lety jeden ze svých systémů dodala. Cílem naší návštěvy bylo dozvědět se víc o tom, jak funguje spolupráce jmenovaných firem a jaké zkušenosti má výrobce přesných CNC strojů s automatizací kusové výroby.

- Výzkum, vývoj

a inovace![]() AI + leadership = ekonomická transformace

AI + leadership = ekonomická transformacePozvání k otevíracímu rozhovoru zářijového vydání MM Průmyslového spektra, věnovaného největší přehlídce průmyslových inovací – MSV v Brně, přijal prof. Ing. Vladimír Mařík, DrSc., dr.h.c., FEng., zakladatel a vědecký ředitel CIIRC ČVUT v Praze a zakladatel a ředitel Institutu Equilibrium. Nedávno byl v Indii podle něj nazván Institut umělé inteligence na NIMS University v Jaipuru, což je pro Českou republiku mimořádná událost a velká čest.

![]() World of Machining - festival obrábění

World of Machining - festival obráběníSpolečnost CNC invest je firma s velkým rozsahem aktivit a dlouholetou historií. Na českém a slovenském trhu zastupuje s výhradní obchodně-servisní exkluzivitou špičkové světové výrobce strojů Yasda, Citizen Cincom a Miyano, SNK, Romi, Hardinge super-precision, Maple, Niigata a Jobs Group. Mimo tento sektor se také dlouhodobě zaměřuje na automatizaci, robotická řešení a na vlastní inovativní vývojové projekty, jako je např. Manipex - manipulátor s orientovaným zakládáním do palet.

![]() Přímější cestou k prvotřídním strojům

Přímější cestou k prvotřídním strojůmSpolečnost Index-Werke, která sdružuje obráběcí centra značek Index a Traub, je nyní díky nové obchodní pobočce v Praze ještě blíže českým výrobcům. Rozhovor s obchodním manažerem Michalem Kaláčem přibližuje výhody technologií společnosti Index-Werke i jejího přímého zastoupení, roli automatizace a digitalizace i plány týkající se českého průmyslu.

- Management

a řízení![]() AI + leadership = ekonomická transformace

AI + leadership = ekonomická transformacePozvání k otevíracímu rozhovoru zářijového vydání MM Průmyslového spektra, věnovaného největší přehlídce průmyslových inovací – MSV v Brně, přijal prof. Ing. Vladimír Mařík, DrSc., dr.h.c., FEng., zakladatel a vědecký ředitel CIIRC ČVUT v Praze a zakladatel a ředitel Institutu Equilibrium. Nedávno byl v Indii podle něj nazván Institut umělé inteligence na NIMS University v Jaipuru, což je pro Českou republiku mimořádná událost a velká čest.

![]() AI není všelék, je to nástroj

AI není všelék, je to nástrojV posledních letech se umělá inteligence stala klíčovým tématem v mnoha odvětvích a strojírenství není výjimkou. Abychom lépe porozuměli jejímu potenciálu a výzvám, které přináší, požádali jsme o rozhovor odborníka na AI v průmyslu pana Patrika Tesaře ze společnosti xyndata. Mezinárodní tým této společnosti s pobočkami v Německu a USA se zabývá správou velkých serverů a vývojem softwaru pro velké obchodní společnosti a nabízí také MES systém xynLog, určený pro výrobní firmy.

![]() Transformace českého elektrotechnického průmyslu

Transformace českého elektrotechnického průmysluV redakčním podcastu Moderní průmysl, inovace a vzdělávání hosté Tomáš Duba ze společnosti Innomotics a Jan Prokš z Elektrotechnické asociace České republiky diskutovali o tom, jak moderní technologie a inovace transformují tradiční český elektrotechnický průmysl a posilují jeho konkurenceschopnost.

- Technické

zajímavosti![]() World of Machining - festival obrábění

World of Machining - festival obráběníSpolečnost CNC invest je firma s velkým rozsahem aktivit a dlouholetou historií. Na českém a slovenském trhu zastupuje s výhradní obchodně-servisní exkluzivitou špičkové světové výrobce strojů Yasda, Citizen Cincom a Miyano, SNK, Romi, Hardinge super-precision, Maple, Niigata a Jobs Group. Mimo tento sektor se také dlouhodobě zaměřuje na automatizaci, robotická řešení a na vlastní inovativní vývojové projekty, jako je např. Manipex - manipulátor s orientovaným zakládáním do palet.

![]() Přímější cestou k prvotřídním strojům

Přímější cestou k prvotřídním strojůmSpolečnost Index-Werke, která sdružuje obráběcí centra značek Index a Traub, je nyní díky nové obchodní pobočce v Praze ještě blíže českým výrobcům. Rozhovor s obchodním manažerem Michalem Kaláčem přibližuje výhody technologií společnosti Index-Werke i jejího přímého zastoupení, roli automatizace a digitalizace i plány týkající se českého průmyslu.

![]() Partnerství na správné koleji

Partnerství na správné kolejiV dynamickém světě železniční dopravy se již déle než čtvrtstoletí odehrává příběh dlouhodobé a pevně ukotvené spolupráce.Společnost CZ LOKO, přední český výrobce dieselelektrických lokomotiv a speciálních drážních vozidel, a firma Innomotics, globální lídr v oblasti průmyslových pohonů, nedávno oslavily 25 let společné cesty.

- Restart

průmyslu![]() AI + leadership = ekonomická transformace

AI + leadership = ekonomická transformacePozvání k otevíracímu rozhovoru zářijového vydání MM Průmyslového spektra, věnovaného největší přehlídce průmyslových inovací – MSV v Brně, přijal prof. Ing. Vladimír Mařík, DrSc., dr.h.c., FEng., zakladatel a vědecký ředitel CIIRC ČVUT v Praze a zakladatel a ředitel Institutu Equilibrium. Nedávno byl v Indii podle něj nazván Institut umělé inteligence na NIMS University v Jaipuru, což je pro Českou republiku mimořádná událost a velká čest.

![]() Transformace českého elektrotechnického průmyslu

Transformace českého elektrotechnického průmysluV redakčním podcastu Moderní průmysl, inovace a vzdělávání hosté Tomáš Duba ze společnosti Innomotics a Jan Prokš z Elektrotechnické asociace České republiky diskutovali o tom, jak moderní technologie a inovace transformují tradiční český elektrotechnický průmysl a posilují jeho konkurenceschopnost.

![]() MM Glosa: Od slov k činům

MM Glosa: Od slov k činůmStojíme na prahu dalších ročníků významných strojírenských veletrhů EMO Hannover a MSV Brno. Tyto akce nám pravidelně ukazují technologickou vyspělost předních firem a jejich inovační drive. Historicky to byly zejména evropské a japonské společnosti. Ale časy se mění. Pokud chceme vidět skutečný současný obraz světového strojírenství, musíme odhodit načančaný šat a podívat se pravdě zpříma do očí. Po této reflexi bude Evropa stát před zásadním rozhodnutím, jakou cestou se vydat.